I. Privire de ansamblu

Odată cu dezvoltarea rapidă a producției industriei de mașini, structurile sudate, cum ar fi ingineria modernă și vasele sub presiune, se dezvoltă spre tendințe din ce în ce mai mari și mai ușoare. Cerințele pentru clasele de rezistență ale oțelului sunt din ce în ce mai mari, necesitând nu numai proprietăți mecanice cuprinzătoare bune, ci și o bună prelucrabilitate, sudabilitate și rezistență la fisuri.

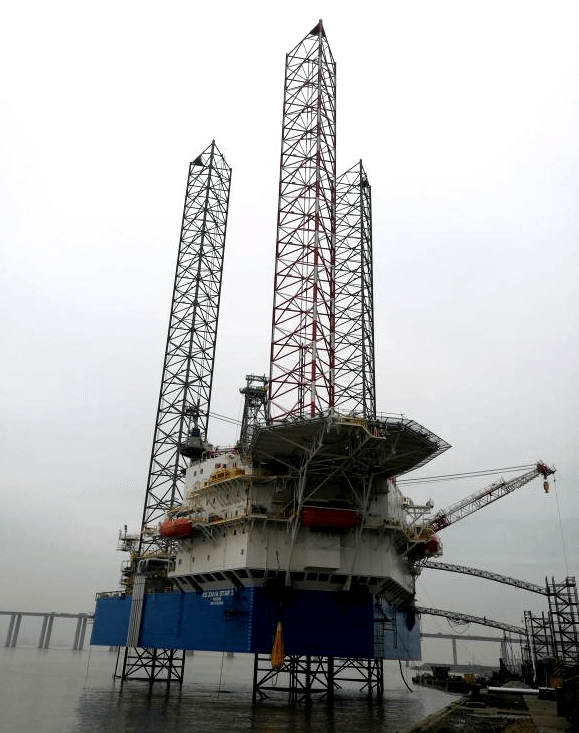

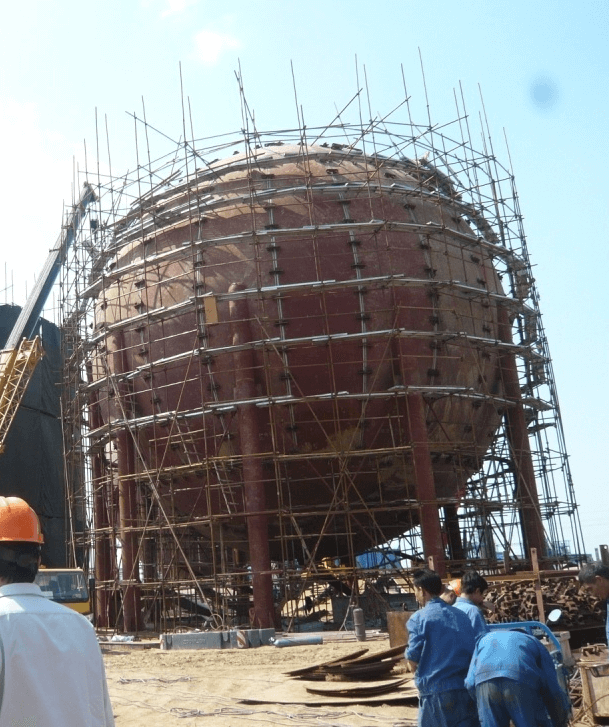

Oțelul Q690 aparține oțelului structural sudat de înaltă rezistență, unde Q înseamnă curgere, iar 690 înseamnă că nivelul de curgere este de 690MPa. Oțelul de calitate 690MPa are rezistență ridicată la curgere și rezistență la tracțiune și este utilizat pe scară largă în mașini de exploatare a cărbunelui, mașini de construcții, inginerie marină, platforme offshore, recipiente sub presiune etc., necesitând oțelului să aibă rezistență ridicată la curgere și limită la oboseală, rezistență la impact bună, la rece formabilitate și sudabilitate excelentă.

2.Scurtă introducere a plăcii de oțel Q690

| Internaţional Oțel de calitate Q690 | Q690A | Q690B | Q690C | Q690D | Q690E | Q690F |

| Pană | Laminat la cald | Călire + călire (stare călită și călită) | ||||

| Conținut de impurități | P/S mai mare | P/S scăzut | P/S minim | |||

| Cerințe de șoc | NO | Șoc de temperatură normală | 0℃ | -20℃ | -40℃ | -60℃ |

Cu toate acestea, în prezent, placa de oțel de 690MPa pentru recipientele sub presiune menajere se bazează în principal pe standardul european EN10028-6, iar proprietățile relevante sunt enumerate pe scurt în următorul tabel:

| Randament 690MPA din oțel pentru echipamentele sub presiune standard europene | P690Q | P690QH | P69QL1 | P69QL2 |

| Pană | oțel călit și călit cu granulație fină | |||

| cerințele de rezistență | Randament≥690MPa(grosimea plăcii≤50mm) Rezistenta770-940MPa | |||

| Conținut de impurități | P≤0,025%, S≤0,015% | P≤0,02%, S≤0,010% | ||

| Cerințe de șoc | 20℃≥60J | 20℃≥60J | 0℃≥60J | -20℃≥40J |

| 0℃≥40J | 0℃≥40J | -20℃≥40J | -40℃≥27J | |

| -20℃≥27J | -20℃≥27J | -40℃≥27J | -60℃≥27J | |

| Domenii principale de aplicare | Structuri care suportă presiune sau recipiente sub presiune cu cerințe scăzute de rezistență la impact | Rezervor sferic cu cerințe tehnice ridicate | Rezervor de lichid marin cu gaz lichefiat | |

Ca placă de oțel pentru rezervoarele de stocare și capacitatea de presiune, trebuie să aibă rezistență și duritate bune, performanță la îndoire la rece și sensibilitate scăzută la fisurare. Deși oțelul Q690 călit și călit are un echivalent de carbon mai scăzut și proprietăți complete excelente, are totuși o anumită tendință de întărire în comparație cu alte oțeluri pentru recipiente sub presiune de 50/60 kg și este necesar un tratament termic după sudare. Cu toate acestea, un număr mare de studii experimentale au arătat că, pentru consumabilele de sudură din oțel Q690, duritatea la impact la temperatură joasă va fi semnificativ deteriorată după tratamentul termic de reducere a tensiunii, iar odată cu creșterea temperaturii tratamentului termic și scăderea temperaturii de impact, deteriorarea a tenacității consumabilelor de sudură va fi mai evidentă. Prin urmare, este de o mare importanță practică să se dezvolte bare de sudură de înaltă rezistență, rezistență la impact ridicat și tratabile termic pentru oțelul Q690, pentru a aplica cu succes oțelul Q690 la echipamentele sub presiune, a reduce materialele din oțel și a reduce costurile de producție.

3.Scurtă introducere a tijei noastre de sudare din oțel Q690

| Articol | Standard | Tipul de piele | Polaritate | caracteristici principale |

| GEL-118M | AWS A5.5 E1108MISO 18275-BE7618-N4M2A | Pulbere de fier tip scăzut de hidrogen | DC+/AC | Rezistență ridicată, hidrogen scăzut, eficiență mare de depunere, proprietăți mecanice stabile, rezistență excelentă la impact la temperaturi scăzute la -50 ° C și rezistență la impact bună la -40 ° C după tratamentul termic |

| GEL-758 | AWS A5.5 E11018-GISO 18275-BE7618-G A | Pulbere de fier tip scăzut de hidrogen | DC+/AC | Hidrogen ultra-scăzut, eficiență ridicată de depunere, duritate ridicată (-60℃≥70J), rezistență bună la impact la -40/-50℃ după tratamentul termic |

| GEL-756 | AWS A5.5 E11016-GISO 18275-BE7616-G A | Tip scăzut de hidrogen potasiu | AC/DC+ | Hidrogen ultra-scăzut, AC/DC+ dublu scop, rezistență ridicată la impact (-60℃≥70J), rezistență la impact bună la -50/-60℃ după tratamentul termic |

4.Q690 tijă de sudură din oțel afișaj de performanță mecanică

| Articol | Proprietăți mecanice ca sudate | ||||||

| Randament MPA | MPA de tracțiune | Extinde % | Proprietatea impactului J/℃ | Test radiografic | Hidrogen difuzibil ml/100g | ||

| -50℃ | -60℃ | ||||||

| AWS A5.5 E11018M | 680- 760 | ≥760 | ≥20 | ≥27 | - | I | - |

| ISO 18275-B E7618-N4M2A | 680- 760 | ≥760 | ≥18 | ≥27 | - | I | - |

| GEL-118M | 750 | 830 | 21.5 | 67 | 53 | I | 3.2 |

| AWS A5.5 E1101X-G | ≥670 | ≥760 | ≥15 | - | - | I | - |

| ISO 18275B E761X-GA | ≥670 | ≥760 | ≥13 | - | - | I | - |

| GEL-758 | 751 | 817 | 19.0 | 90 | 77 | I | 3.4 |

| GEL-756 | 764 | 822 | 19.0 | 95 | 85 | I | 3.6 |

Ilustra:

1. „X” marcat cu font roșu în standardul american și standardul european reprezintă tipul de piele de droguri.

2. GEL-758 corespunde E11018-G și ISO 18275-B E7618-G A în standardele AWS și, respectiv, ISO.

3. GEL-756 corespunde cu E11016-G și ISO 18275-B E7616-G A în standardele AWS și, respectiv, ISO.

Proprietățile mecanice ale tijei de sudură din oțel Q690 în stare de tratament termic

| Articol | Proprietăți mecanice ale stării tratate termic | ||||||

| Randament MPA | MPA de tracțiune | Extinde % | Proprietatea impactului J/℃ | Încălzire ℃*h | |||

| -40℃ | -50℃ | -60℃ | |||||

| Scopul proiectului | ≥670 | ≥760 | ≥15 | ≥60 | ≥52 | ≥47 | 570*2 |

| GEL-118M | 751 | 827 | 22.0 | 85 | 57 | - | 570*2 |

| GEL-758 | 741 | 839 | 20,0 | 82 | 66 | 43 | 570*2 |

| GEL-756 | 743 | 811 | 21.5 | 91 | 84 | 75 | 570*2 |

Ilustra:

1. Standardele legate de AWS și ISO nu au cerințe de performanță a tratamentului termic pentru produsele de mai sus. Tratamentele termice de mai sus sunt rezumate pe baza condițiilor tehnice ale majorității clienților și sunt doar pentru referință.

2. GEL-118M are o rezistență excelentă la impact la -40°C după tratamentul termic, iar deteriorarea impactului la -50°C este mai evidentă.

3. După tratamentul termic, GEL-758 are o rezistență excelentă la impact la -40 ° C, o rezistență bună la impact la -50 ° C și o deteriorare evidentă la temperatură scăzută la -60 ° C.

4. Deteriorarea tenacității la impact la temperatură joasă a GEL-756 după tratamentul termic este relativ mică, iar duritatea la temperatură scăzută la -60 ° C este încă bună.

Demonstrarea sudabilității tijei de sudare din oțel Q690

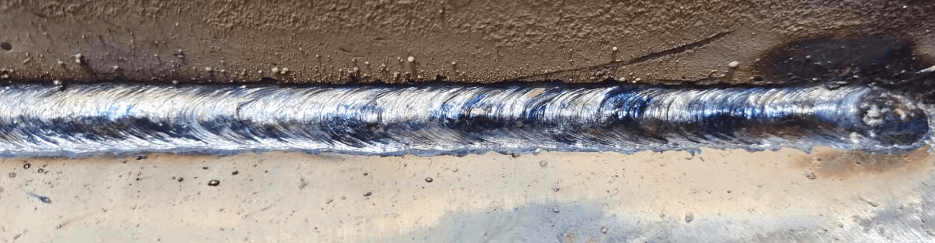

1.Sudura în filet plat (φ4.0mm)

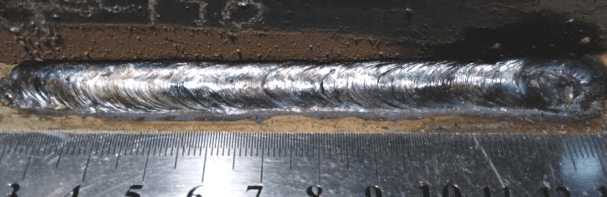

GEL-118M sudare în filet plat înainte și după îndepărtarea zgurii (DC+)

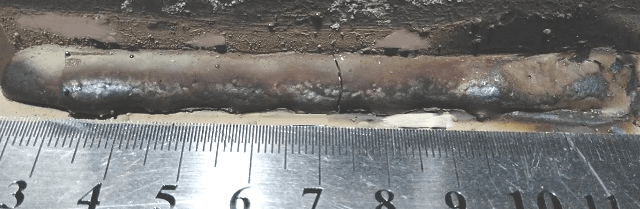

Înainte și după îndepărtarea zgurii de sudură în filet plat GEL-758 (DC+)

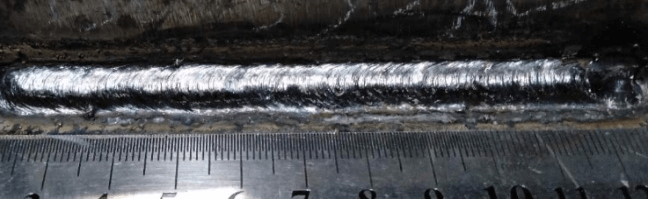

GEL-756 sudare în filet plat înainte și după îndepărtarea zgurii (AC)

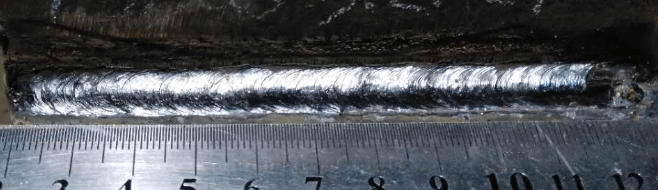

GEL-756 sudare în filet plat înainte și după îndepărtarea zgurii (DC+))

Precauții pentru sudarea tijei de sudură din oțel Q690

1. Depozitarea consumabilelor de sudare:

Consumabilele de sudura se recomanda a fi depozitate la temperatura constanta si in conditii uscate, si amplasate pe paleti sau rafturi, evitand contactul direct cu peretii si solul.

2. Pregătirea înainte de sudare:

Îndepărtați bine umezeala, rugina, petele de ulei etc. de pe suprafața materialului de bază și evitați umiditatea suprafeței sau expunerea la ploaie și zăpadă.

3. Măsuri de protecție împotriva vântului:

La sudare, trebuie să se asigure că viteza maximă a vântului la locul de sudare nu depășește 2m/s. În caz contrar, ar trebui luate măsuri de protecție.

4. Preîncălzire:

Se recomandă utilizarea unui echipament electric de încălzire pentru a încălzi piesa de prelucrat la peste 150°C înainte de sudare. Chiar și înainte de sudarea prin prindere, ar trebui să fie preîncălzită la peste 150°C.

5. Controlul temperaturii stratului și drumului:

Pe parcursul întregului proces de sudare, temperatura interpass nu trebuie să fie mai mică decât temperatura de preîncălzire, iar temperatura de trecere recomandată este de 150-220°C.

6. Îndepărtarea hidrogenului după sudare:

După ce sudura este sudată, creșteți imediat temperatura încălzirii electrice la 250 ℃ ~ 300 ℃, păstrați-o cald timp de 2 până la 4 ore, apoi răciți încet.

① Dacă grosimea piesei de prelucrat este ≥50 mm, timpul de menținere ar trebui extins la 4-6 ore și apoi răcit lent.

② În condiții de grosime mare și reținere mare, se poate adăuga încă o dehidrogenare după sudare la 1/2 grosime și se răcește lent la temperatura interpass.

7. Dispunerea podelei:

Se recomandă utilizarea sudării în mai multe straturi și în mai multe treceri, iar viteza de sudare trebuie menținută la o viteză constantă.

More information send to E-mail: export@welding-honest.com

Ora postării: 10-ian-2023